Les prototypes

Le prototypage industriel intervient à différentes étapes d’un projet, utilisant différentes technologies. TXCube accompagne ses clients dans ces étapes clés des projets grâce à son expertise en développement et industrialisation de produits.

Nous pourrons vous conseiller, en fonction des besoins, sur les bonnes technologies à mettre en œuvre pour la réalisation de vos prototypes.

TXCube aide également ses clients sur la définition et la réalisation des essais (fonctionnels ou endurance) à réaliser dans cette phase prototype en regard du cahier des charges produit.

Les phases prototypes et leurs significations

Chaque phase de prototypage donne lieu à des validations qui permettent de confirmer les choix de conception et le passage à l’étape suivante.

Le besoin de prototypes intervient dans les phases suivantes :

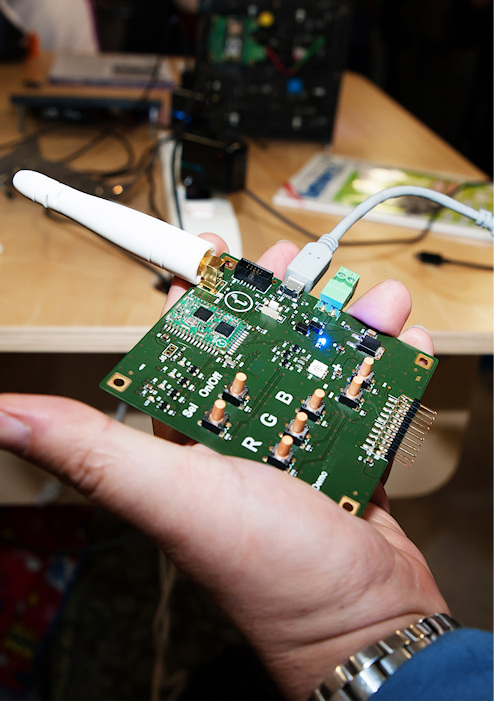

POC (Proof Of Concept) est un prototype de principe. Il permet de démontrer la fonctionnalité du concept ou de l’idée. Il peut être réalisé à base d’une carte de développement et d’impressions 3D réalisées à partir de dessins.

EVT (Engineering Validation Test) est un prototype représentatif du produit final. Il permet de mener les premiers tests de validation du produit. Il est basé sur des process de fabrication prototype comme le prototypage 3D par impression additive.

DVT (Design Validation Test) est un prototype totalement représentatif du produit final. Il permet de réaliser la validation complète du produit (validation du cahier des charges).

PVT (Process Validation Test) est un prototype représentatif du produit final, il permet de réaliser la validation complète du couple produit / process. Il est réalisé sur la base des outillages de fabrication des pièces primaires définitifs et des processus d’assemblage et de test définitifs. Cette étape est aussi appelée présérie.

Les technologies de fabrication des prototypes mécaniques

Pour le prototypage mécanique, un important réseau de partenaires qualifiés aide TXCube à traiter tout type de demande de fabrication de pièces mécaniques. En fonction des essais à réaliser, TXCube oriente ses clients vers les bons choix de process.

A titre d’exemple, pour la réalisation d’un essai fonctionnel ou d’un essai d’endurance, le procédé de fabrication d’une pièce plastique ne sera pas le même.

La liste ci-dessous montre des technologies prototypes que nous utilisons régulièrement :

- Pièces plastiques : SLA, SLS, RIM, usinage…

- Pièces métalliques : usinage, découpe laser, pliage…

- Pièces silicones : compression.

- Autres pièces spécifiques sur plan : câbles, batteries, écrans…

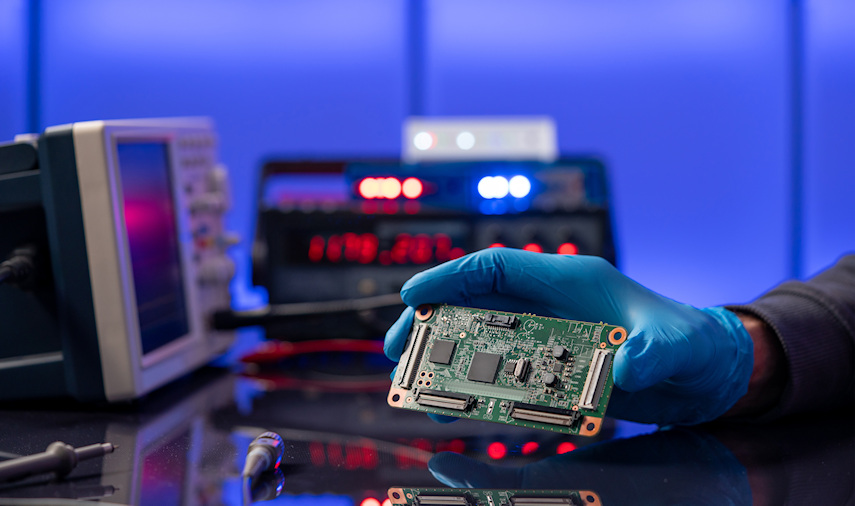

Les technologies de fabrication des prototypes électroniques

Pour le prototypage électronique, TXCube s’appuie sur un réseau de sous-traitants qualifiés afin de fabriquer une carte électronique (PCBA) représentatif de la production série. Les cartes des prototypes électroniques sont très souvent fabriquées sur le site de production définitif afin de pré-valider les process d’assemblage des cartes et qualifier les doubles sources de composants proposées.

Pour les PCB, nous adressons tous types de matières (FR4, IMS, …) et tous types de technicités (simple face à 16 couches). Nous réalisons les PCBs prototypes majoritairement chez les partenaires industriels sélectionnés pour les séries. Cela permet à TXCube de valider les sources fournisseurs très tôt dans le projet. Le sourcing des composants est étudié dès la phase de conception. TXCube vous oriente vers des composants dont la disponibilité marché est forte, ce qui permet un achat aisé de ces derniers pour les prototypes de cartes électroniques et va faciliter l’approvisionnement dans la vie série.

L’assemblage et le test des prototypes fonctionnels

Suite à l’achat des pièces détachées et la fabrication des cartes électroniques, TXCube prend en charge l’assemblage, le test et la livraison des prototypes fonctionnels au client. Fort de notre savoir-faire, nous avons développé une méthode de validation des produits qui nous permet de nous assurer de leur conformité au cahier des charges.

Cette dernière commence par une vérification de l’assemblage du produit. Afin d’éviter des re-designs tardifs, nous prenons en compte dès la phase prototype le « Design for Assembly ». Des outillages spécifiques peuvent être développés à ce stade pour garantir les côtes d’assemblage. Après le montage, les essais sont réalisés pour valider chaque exigence du cahier des charges (consommation, tenue mécanique et climatique, validation d’IHM, RF…). Nos clients peuvent ainsi se concentrer sur le marketing et la promotion de leur produit, nous gérons le reste !

Vous avez un projet ?

Les équipes de TXCube vous apportent leur expérience sur la meilleure façon de répondre à vos enjeux.